孟治金 陈俐 刘宇阳

(上海交通大学船舶海洋与建筑工程学院 动力装置与自动化研究所,上海 200240)

内置式永磁同步电机具有功率密度高、体积小、转速范围宽等优势,在电动汽车领域得到广泛应用。近年来,随着电动汽车的迅速发展,对驱动电机的功率密度要求越来越高。由于汽车空间有限,且散热条件较差,热负荷问题限制了永磁同步电机进一步提升其功率密度,影响电机安全高效工作[1]。

研究表明,电机绕组绝缘层寿命对绕组温度非常敏感,频繁的绕组过热将会导致绕组寿命和可靠性显著下降。由于绕组电阻会随绕组温度变化,文献[2]中,绕组温度从20 ℃增加到110 ℃时,绕组阻值从0.31 Ω增加到0.40 Ω。对于永磁同步电机,永磁体温度升高引起永磁体退磁,文献[3]中采用的钕铁硼永磁体温度从20 ℃升至180 ℃时,剩余磁通密度从1.24 T降至1.05 T。此外,过高的永磁体温度还会使永磁体发生不可逆退磁,影响电机的性能和使用寿命[4]。文献[5]的研究表明,随着磁饱和程度的加深,电机铁耗增加缓慢,随着电机进入弱磁工作区磁场减弱,电机铁损会逐渐降低。因此,建立考虑温度和磁饱和影响的热模型,根据电机的温度分布和电机运行状态,更新电机参数;

并计算当前状态下电机的损耗功率,用于获得新的温度分布对提升电机的可靠性、实现对电机的准确控制具有重要意义。

目前,在电机温度估计和电机损耗计算等方面已经开展了广泛研究。文献[6-7]中,采用单向耦合的方法,首先利用有限元分析(FEA)计算出电机损耗的分布,将损耗输入集总参数热网络(LPTN)中,预测电机的温度分布,但没有考虑电机温度变化对电机损耗的影响。为了实现电机电场、磁场和温度场的耦合计算,文献[8]建立了电机的电磁有限元模型和热有限元模型,基于热有限元模型估计的温度更新电机参数,再由电磁有限元模型根据新的电机参数计算电机损耗。这种方法实现了电磁热模型的耦合计算,但是有限元模型计算量大需要消耗大量的时间。为了实现电机电磁热耦合计算,同时降低计算时间,文献[9]在预处理阶段利用电磁有限元模型在永磁体温度从-40 ℃增加到160 ℃的变化过程中每隔40 ℃取一个温度点,离线计算该温度下的电参数以及电机损耗并制成表。在使用时根据电机的运行状态确定电机的损耗,将损耗输入到LPTN预测新的温度分布,并根据温度更新电机参数和电机损耗。但是电机损耗和电机参数通过插值得到难以实现准确的温度预测和电机参数估计,且模型的可靠性依赖于预处理过程中建立的有限元电磁模型的准确性。

为了解决现有研究的电机温度估计方法中存在的计算量大的问题,首先分析现有损耗模型和热模型的特点。对于永磁同步电机损耗,一般通过实验、有限元仿真或通过分节点建立损耗模型等方法获取。文献[10]中采用有限元分析方法计算电机的电磁参数及其特性,并得到电机的损耗功率。电磁有限元模型虽然能够准确计算电机的电磁参数以及损耗分布,但是计算时间长,难以实现在线应用。文献[11]采用实验方式测量在稳态温度场下的电机损耗并换算到电流和转速平面,文中将电机损耗与铜损耗之差作为铁耗,导致损耗计算误差增大。文献[12]根据电机等效电路模型获取电流和电压等状态参数,并输入损耗模型计算电机损耗。此方法计算量小,能根据电机运行状态实时更新电机损耗。但是该方法计算逆变器和永磁同步电机整体损耗,没有单独考虑永磁体损耗以及集肤效应和邻近效应对铜损耗的影响。

温度估计的数值计算方法包括有限元法[13]和计算流体力学方法[14]。二者都具有较高的计算精度,但是需要耗费大量的时间和计算资源,因此,不能满足在线估计电机温度的要求。温度估计的集总参数热网络法[15-18]借鉴电路思想,将电机划分成多个节点,不同节点之间使用热阻相连,根据热网络状态空间方程计算各节点温度。集总参数法可以同时考虑对流、导热和辐射换热,通过设置合理的参数可以得到较高的计算精度,且在节点数较少时能够实现在线计算。文献[18]中建立了一个考虑散热翅片和损耗分配影响的LPTN模型,在电机温度达到稳态时,端部绕组温度、定子轭部温度的估计值与实际测量值的相对误差分别为4.82%、5.28%和0.75%。

目前,LPTN的参数一般通过传热学理论公式、经验公式或者由实验数据辨识得到。文献[19]利用传热学公式计算导热热阻,建立了双V型内置式永磁同步电机转子集总参数热网络。文献[20]中采用扩展卡尔曼滤波器算法实时更新LPTN的参数,实现对永磁体温度的准确估计,最大估计误差在3 ℃以内,实现较好的估计精度,但是需要出现温度误差之后才能进行热阻更新。文献[3]中利用实验数据辨识得到机壳表面对流换热系数随温度变化规律,建立随机壳温度变化的对流换热系数模型,文中并没有考虑导热热阻变化带来的影响。文献[11]利用粒子群优化算法辨识了集总参数热网络的热阻和热容参数,但是并没有对温度等因素对热阻和热容参数的影响进行探究。

为了解决集总参数热网络的热参数和损耗模型误差造成的温度估计不准确问题,本文提出基于粒子群优化算法实现对内置式永磁同步电机集总参数热网络和电机损耗模型的参数辨识,建立能够根据电机工作状态进行损耗和集总参数热网络热阻更新的模型。本文以一台70 kW的车用驱动内置式永磁同步电机为例,按照相似热效应的原则将电机划分成6个节点。首先对热容和导热热阻进行辨识;

其次,在不同工况下对对流换热热阻和以及损耗模型参数进行辨识;

最后建立导热热阻关于节点温度的模型,对流换热热阻与电机转速之间的模型以及电机损耗模型。利用上述建立的模型估计电机各节点温度,利用永磁体温度和绕组温度更新电机永磁体磁链和绕组阻值。根据估计的电阻结合电机电压电流参数估计电机电感,根据上述估计得到的电机参数结合当前电机状态更新电机损耗,并注入集总参数热网络进行温度更新。最后通过实验验证本文所提出的温度估计方法的准确性。并探究导热热阻随温度变化对温度估计的影响,以及电机参数估计通过影响损耗计算而对温度估计产生的影响。

本文研究的内置式永磁同步电机的结构如图1所示。由于电机定子铁心段采用水冷的冷却方式,而端部绕组置于电机端部空腔中,槽内绕组冷却条件由于端部绕组。因此电机运转的时候,端部绕组温度高于槽内绕组温度,因此分别将端部绕组和槽内绕组看作独立节点。本文研究的永磁同步电机采用钕铁硼永磁材料,温度升高导致永磁体剩余磁通密度降低,对准确估计电机铁心损耗产生重要影响。因此,将永磁体作为一个节点,根据估计的永磁体温度实现对永磁体磁链的估计。定子铁心轭部与冷却水套相接触,相较于与绕组直接接触的定子齿部,温度低、散热条件好。因此,定子铁心在径向存在较大温度差,为了提升各节点温度估计的精度,将定子齿部和轭部分别作为独立的节点。

图1 电机截面图Fig.1 Cross section of the IPMSM

根据以上分析,引入热阻和热容概念,可以得到如图2所示集总参数热网络。图2中,C代表节点热容,P表示各节点的损耗功率,R表示不同节点之间的热阻。TC和TA分别表示由热电偶测量得到的冷却水温度和环境温度。下标aw、ew、pm、st和sy分别表示槽内绕组、端部绕组、永磁体、定子齿和定子轭节点。

图2 5节点集总参数热网络模型Fig.2 LPTN model with five nodes

定义向量T=[TawTewTpmTstTsy]T,根据传热学基尔霍夫定律,图4中的热网络模型可以表示为:

(1)

(2)

根据集总参数热网络模型,建立准确的电机损耗是利用集总参数热网络准确预测电机温度分布的基础。电机运行中的损耗主要包括铜损耗、铁心损耗、永磁体损耗、机械损耗等。本文主要考虑电机的铜损耗、铁心损耗和永磁体损耗对温度估计的影响并分别建立损耗计算模型。由于电机参数会受磁饱和程度以及温度等的变化等因素的影响,会随电机运行状态而变化,本文建立了随电机状态更新的参数模型。

2.1 铜损耗模型

根据欧姆定律,当电流流经电机绕组时产生的焦耳热。铜损耗根据损耗产生的原因可以进一步分为直流损耗和涡流损耗,直流损耗是电流流经绕组时由自身电阻产生的损耗,涡流损耗是由于绕组的集肤效应和邻近效应而引起的损耗。另外,随着绕组温度的升高,绕组阻值增加,会进一步增加铜耗。综合考虑绕组的基本损耗、附加损耗以及温度的影响,建立如下铜损耗模型:

(2)

其中,id和iq表示d轴和q轴电流,Rs(n,Taw,Tew)是绕组阻值。

2.2 铁心损耗模型

内置式永磁同步电机的定子铁心损耗是定子铁心内部电磁效应产生的损耗,经典的铁耗分离模型将铁耗划分为磁滞损耗Ph、涡流损耗Pc和异常损耗Pe三部分,铁耗分离模型表示为[5]:

(3)

式中,Kh,Kc,Ke表示磁滞损耗、涡流损耗和异常损耗系数,f表示电频率,Bm表示磁通密度的最大值。由于最大磁通密度Bm很难在线测量,且磁链ψ是磁通密度与通过面积的乘积。因此文献[12]提出一种用ψ代替Bm的损耗计算方法,表示为:

(4)

(5)

2.3 永磁体损耗模型

图2中的永磁体节点损耗包含永磁体损耗和转子铁心损耗,本文采用文献[21]中提出的转子损耗模型:

(6)

其中,Ppm,ref是在参考状态下的转子损耗;

fref和Iref表示参考状态下的电频率和电流幅值其中fref=306.7 Hz,Iref=94.64 A;

f和Is表示当前工况下的电频率和电流幅值;

a和b表示的是与电频率和电流幅值有关的损耗系数,通过参数辨识获得。

2.4 电机参数模型

永磁同步电机在运行过程中,随着负载、转速以及温度等的变化会引起电机参数的变化,而参数的变化会影响电磁模型的准确性,影响电机损耗计算。考虑到影响电阻、永磁体磁链以及电感的因素不同,本节分别建立了随电机运行状态进行更新的参数模型。

现有的研究表明,电机绕组电阻会随着温度的升高而增大。除受温度影响外,随着绕组中电流的交变频率升高,由于绕组的集肤效应和邻近效应的影响,绕组的阻值也会增加。对于本文研究的IPMSM,由于槽内绕组与端部绕组之间存在较大温差,本文分别建立两段绕组阻值随温度变化的模型,同时考虑集肤效应和临近效应的影响,电阻模型Rs(n,Tw,Tew)可以表示为:

(7)

式中,f(n)是考虑集肤效应和邻近效应的系数,与电机转速n有关[11];

Rsaw(Taw)和Rsew(Tew)分别表示槽内绕组温度为Taw、端部绕组温度为Tew时的端部绕组和槽内绕组阻值;

Rsaw0和Rsew0分别表示槽内绕组和端部绕组温度为T0时的端部绕组和槽内绕组阻值(T0=20 ℃);

μ是槽内绕组长度与总绕组长度的比值;

铜的温度系数αR=0.386 2%/℃。

由于永磁体的温度系数会随温度变化[4],因此采用线性模型描述磁链与温度的关系并不准确。本文利用反电势测量实验测量了在不同温度下的永磁体磁链值,最后采用多项式拟合磁链与温度的关系。永磁体磁链与反电动势之间的关系表示为:

(8)

式中,Ephasepeak表示相电压的峰值,ωe表示电角速度。实验测得的反电动势经公式计算得到的不同温度下的磁链值以及拟合曲线如图3所示。

图3中采用多项式拟合的方法得到的永磁体磁链随温度变化的磁链模型:

(9)

图3 永磁体磁链随温度变化关系Fig.3 Permanent magnet flux linkage with respect to temperature

根据公式,电机电感的变化会影响气隙磁链的大小。内置式永磁同步电机,d轴磁路的磁饱和程度远高于q轴[22]。通过实验测量得到的Ld随id以及Lq随iq变化的曲线如图4所示。当id从-70.5 A变化到-705 A 的过程中,Ld相对于其平均值0.141 6 mH的最大偏差为0.006 3 mH,约为平均值的4.45%。而Lq相对于其平均值0.325 4 mH的最大偏差为0.132 4 mH,约为平均值的40.69%。因此,采用d轴电感实验测量值的平均值作为Ld的估计值具有很高的估计精度。Lq则采用模型参考自适应的方法进行在线估计。

(a) d轴电感 (b) q轴电感图4 内置式永磁同步电机电感测量值Fig.4 Measured inductance of an IPMSM.

根据模型参考自适应系统(MRAS)框架[23],利用d轴电压方程在线观测Lq。此时参考模型表示为:

(10)

式(10)中

(11)

(12)

由(10)减去(12)可以得到观测误差的状态方程:

(13)

v是状态方程的输出,其中:

(14)

根据波波夫稳定性理论[24],观测系统稳定需要满足:

(15)

(16)

(17)

其中,

(18)

(19)

分别定义积分增益ki和比例增益kp,并将F1(v,t,τ)和F2(v,t)表示为:

(20)

(21)

(22)

为了让辨识得到的热网络参数和损耗系数在电机实际运行工况中具有较好的估计精度,本文利用实验测量的电机在不同工况下的温度数据进行参数辨识。在被测电机的转子和定子安装的热电偶如图5所示。

(a) 横截面 (b) 右视图图5 热电偶分布Fig.5 Thermocouple arrangement

图5中,T1-T3沿周向均匀安装在端部绕组上,取T1-T3热电偶测量值的平均值作为实际端部绕组温度Tew;

T4-T6、T7-T9以及T10-T12沿轴向均匀安装在槽内绕组、定子齿和定子轭,并分别取其测量值的平均值作为实际槽内绕组温度Taw、实际齿部温度Tst以及实际轭部温度Tsy。K1-K4分别安装在双V型永磁体附近,取其测量温度的平均值作为实际永磁体温度Tpm。根据温升实验得到温度数据,利用粒子群优化算法辨识得到集总参数热网络参数和损耗参数,使得各节点估计的温度与实验测量得到的温度的均方差最小,表示为:

(23)

其中,eaw,eew,epm,est和esy分别表示各节点的温度误差,m表示实验采集的点数。

本文需要辨识的参数可以分为两类,一类是与电机工况相关的参数,如对流换热热阻和损耗模型参数等;

另一类是对电机工况变化不敏感的参数,如导热热阻和各节点热容等参数。为了避免单次辨识参数过多导致陷入局部最优,本文采用分阶段辨识参数的方法,粒子群优化算法辨识参数分为两个阶段:

(1)在电机由热态冷却的过程中,分不同温度区间辨识电机热容以及导热热阻。

(2)在阶段(1)辨识得到参数的基础上,对不同转速和负载工况下的对流换热热阻、损耗模型参数等进行辨识。

经过以上两个阶段的参数辨识,得到覆盖不同工况的集总参数热网络参数和损耗模型参数。将辨识得到的参数导入集总参数热网络和损耗模型中,实现对电机各节点损耗和温度的在线估计。

3.1 导热热阻和热容辨识

本文当电机由热态冷却至室温的过程中对电机导热热阻和热容进行参数辨识,此时电机停止工作,电机各项损耗为零;

冷却水温度和环境温度由热电偶进行在线测量。此时公式(1)表示为:

(24)

其中P′表示为:

(25)

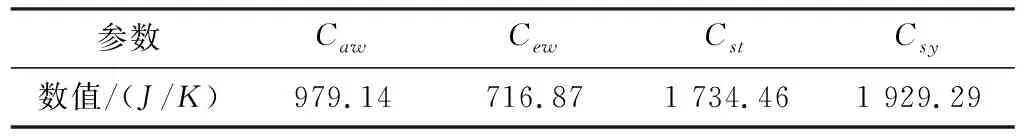

本文选择实验测量的3 000 r/min和200 N·m、3 000 r/min和250 N·m、4 000 r/min和200 N·m和4 000 r/min和250 N·m工况下冷却阶段的温度数据进行热阻和热容参数辨识。根据式和式,以实际测量得到的冷却水和环境温度作为输入,将集总参数热网络输出的各节点温度与实验测量温度带入计算目标函数值,利用粒子群优化算法实现对导热热阻和热容进行辨识。

由于电机定子部分冷却条件优于永磁体冷却条件,在端部绕组温度由125 ℃冷却至40 ℃过程中,上述四种冷却曲线的永磁体温度分别下降12.2 ℃、1.8 ℃、5.9 ℃和1.6 ℃;

分别占永磁体冷却过程温度变化范围的18.06%,16.14%、16.03%和14.72%。为了探究各节点之间的热阻随温度变化的情况,因此将定子齿部、轭部、端部绕组和槽内绕组温度按照表1划分成高温、中温和低温三个温度区间,并在三个温度区间中对导热热阻和热容进行参数辨识。在划分的温度区间范围内,永磁体温度变化量进一步降低,因此此阶段只对定子部分热阻和热容进行辨识。

表1 各节点温度区间范围

粒子群规模为100,个体加速常数和全局加速常数均为2,惯性权重因子在[0.7,1]之间线性变化,最大迭代次数300代。

为了提升粒子群优化算法的搜索效率和准确性,防止因为取值范围过大导致搜索速度慢、结果不准确;

搜索范围过小会导致搜索陷入局部最优,难以获得全局最优解。首先根据经验知识计算各导热热阻值和热容值;

进行参数辨识时对同一组冷却数据进行多次辨识,取式值最小的一组解作为该组冷却数据的参数辨识结果,得到的辨识结果如表2和表3所示。

表2 热容辨识结果

表3 定子热阻辨识结果

根据表4中的结果,热阻Rsy,C、Rew,aw、Raw,st和Rst,ew在三种温度区间中热阻阻值变化较大,而Rst,sy和Raw,sy在不同的温度区间中,热阻阻值变化比例较小,取不同温度区间的热阻阻值的均值作为辨识得到阻值。为了建立准确的集总参数热网络模型,热阻Rsy,C以定子轭部温度为参考进行线性插值;

热阻Raw,st以槽内绕组温度为参考进行线性插值;

热阻Rew,aw和Rst,ew以端部绕组温度为参考进行线性插值,建立随温度变化的热阻模型。

将辨识得到的定子各节点热容和低温区间辨识得到的各节点热阻带入集总参数热网络,并利用实验测到的永磁体冷却数据辨识永磁体节点热容Cpm、永磁体与环境之间热阻RA,pm、永磁体与定子齿部热阻Rpm,st以及永磁体与槽内绕组热阻Rpm,aw。辨识得到的结果如表4所示。

表4 永磁体相关热容和热阻辨识结果

3.2 对流换热热阻以及损耗系数辨识

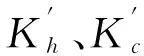

首先将已经辨识得到的集总参数热网络的热阻和热容参数带入建立的集总参数热网络中,在4 600 r/min和负载30 N·m工况下同时辨识电机对流换热系数、电阻的转速影响系数f(n)、定子铁心损耗和永磁体损耗的参考损耗功率。为进一步确定损耗系数,绕组阻值以及气隙热阻随转速的变化规律。本文根据图5中标注的工况点的温升实验数据结合粒子群优化算法辨识上述损耗参数和气隙热阻。

图6 优化选取的工作点Fig.6 The selected operating point for optimization

(26)

式(26)中,ψ1和ψ2分别表示工况1和工况2下的气息磁链值。根据(26)可以获得不同转速下负载是50 N·m和250 N·m负载下的定子铁心损耗。

(27)

图7 永磁体损耗 图 8定子铁心损耗Fig.7 The permanent magnet loss Fig.8 The stator iron loss

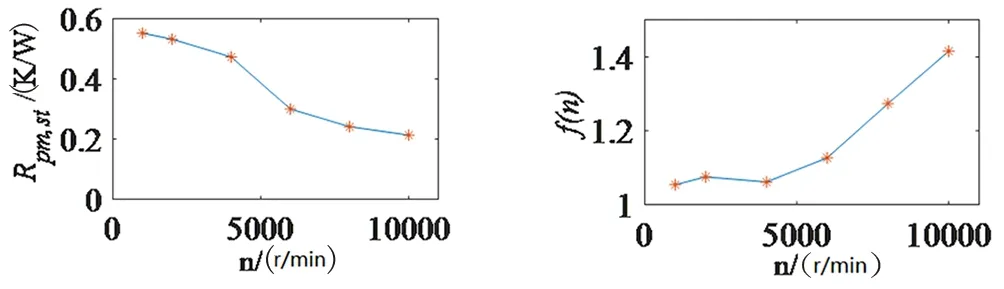

根据前一阶段辨识得到的损耗结果,建立铁心损耗和永磁体损耗模型,并利用模型计算图5中各工况点的定子铁心损耗和永磁体损耗。将计算得到的铁心损耗和永磁体损耗作为输入,辨识各工况点f(n)值和气隙热阻。经过辨识得到的气隙热阻和f(n)随转速变化的结果如图9和图10所示。

图9 气隙热阻辨识结果 图10 f(n)辨识结果Fig.9 The identified air gap Fig.10 The identified f(n) thermal resistance

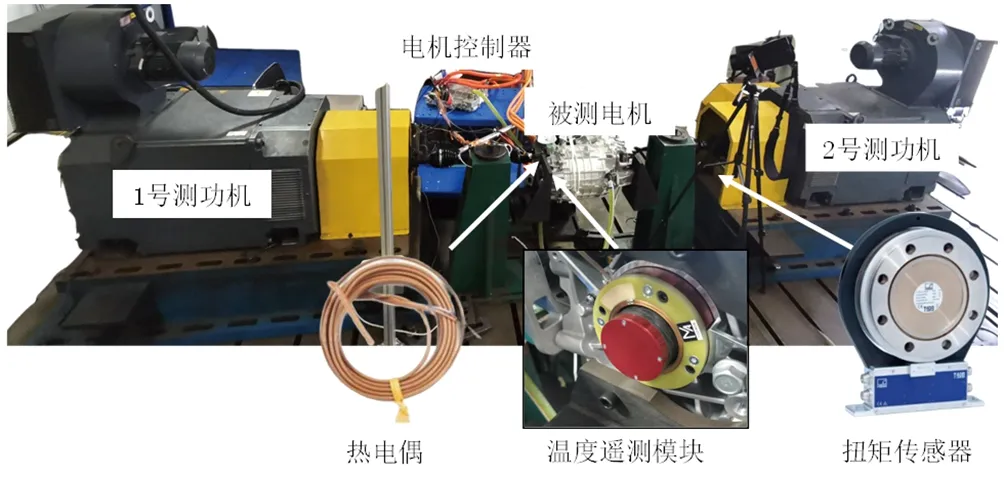

本文将粒子群优化辨识得到的参数分别带入集总参数热网络和损耗模型,通过估计的温度信息更新磁链和电阻,利用在线测量的电压电流等信息辨识电感,以解决由于温度和磁饱和变化带来的温度估计不准确的问题。为了验证所提出的考虑温度和磁饱和影响的温度估计方法的有效性,分析磁饱和温度变化对温度估计的影响。本文利用图11所示的实验台架测量电机实际运行时的温度变化,并将实验测量的温度与同样工况下利用本文提出的方法估计的温度值进行对比。图11中的实验台架包含转速转矩传感器,额定功率70 kW的车用永磁同步电机,用于测量永磁体温度的温度遥测模块,用于测量定子、冷却水以及环境温度的热电偶,数据采集模块等。

图11 实验台架实物图Fig.11 Experimental setup

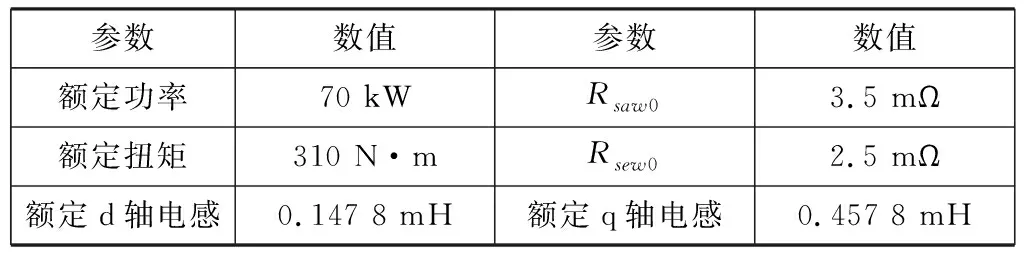

表5 内置式永磁同步电机参数

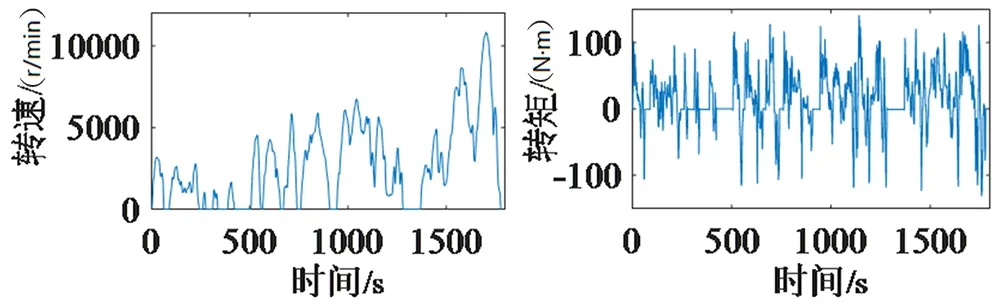

图12和图13中分别为WLTC工况和CLTC-P工况下速度-时间、扭矩-时间曲线,以及端部绕组、槽内绕组和永磁体温度实验值和估计值的对比结果。表6中给出两种工况下,各节点的最大误差和平均误差值。两种工况下最大估计误差均出现在槽内绕组节点,WLTC工况下槽内绕组节点最大估计误差为4.74 ℃,CLTC-P工况下槽内绕组节点最大估计误差为4.72 ℃,而两种工况下的槽内绕组节点平均估计温度误差分别为1.03 ℃和1.05 ℃。永磁体温度在实际电机运行中难以测量得到,本文所提出的方法在WLTC和CLTC-P工况下对永磁体温度的最大估计误差分别为2.30 ℃和1.44 ℃,且估计温度的平均误差均在1 ℃以内。因此本文所提出的考虑温度和磁饱和影响的温度估计方法具有较好的温度估计精度。

(a) WLTC工况电机转速 (b) WLTC工况电机转矩

(a) CLTC-P工况电机转速 (b) CLTC-P工况电机转矩

表6 温度估计误差

本文提出了一种新的永磁同步电机在线温度估计方法,通过建立永磁同步电机损耗模型和集总参数热网络模型实现各节点损耗和温度的在线估计。结合实验数据,利用粒子群优化算法在冷却工况下,分不同温度区间辨识了集总参数热网络的热阻和热容参数,并建立了随温度变化的热阻模型。另外,在升温工况下辨识了电机损耗模型中铜损、铁损和永磁体损耗系数。本文考虑到随着温度变化,电机永磁体磁链和绕组阻值会产生较大变化,同时引起电机损耗的改变。因此,本文根据估计得到的温度实时更新电阻和永磁体磁链参数;

考虑到不同工况下,尤其是负载变化较大时,电机磁饱和程度变化剧烈,严重影响定子磁链计算。因此本文根据温度更新的电阻以及电压电流等信息利用模型参考自适应系统估计了电机电感。根据估计的参数信息,更新电机损耗,用于下一步的电机温度估计。利用本文提出的方法,在WLTC和CLTC-P工况下,最大估计误差均在5℃以内,平均估计误差均在2℃以内,能够满足实车温度估计要求。后续可以通过划分更多的温度区间辨识集总参数热网络热阻,分阶段建立电机损耗模型等方法进一步提升模型精度,获得更好的温度估计效果。