叶 竹,成 翔,刘 威,蔡志云,任 云,孙 琦

新型蒸汽发生器建模与仿真分析

叶竹1,成翔1,刘威1,蔡志云1,任云1,孙琦2,*

(1. 中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都 610041;

2. 西安热工研究院有限公司,陕西 西安 710054)

根据一种新型蒸汽发生器的结构特点和运行特性,应用仿真程序建立了图形化的蒸汽发生器的模型。针对其在不同负荷工况下的运行参数进行仿真计算,研究分析其热工水力特性,并与专用计算软件进行对比验证,计算数据符合理论分析。结果表明仿真软件能够准确地对双面换热新型蒸汽发生器进行计算分析。为该设备及相关系统的设计和运行提供参考。

蒸汽发生器;

图形化建模;

仿真软件;

热工水力;

仿真分析

与传统自然循环蒸汽发生器相比,新型的小型直流蒸汽发生器具有体积较小、结构紧凑、热效率高、等特点,可内置于一体化反应堆压力容器内。因此,采用这种蒸汽发生器的核动力装置在国内外船舶及小型核电领域已得到较为广泛的研究和应用[1]。其采用传热管双面换热的套管式结构,结构更为紧凑,且在相同体积下换热面积大大增加,换热能力得以显著增强。因此,对这种新型蒸汽发生器的热工参数性能仿真对于小型核动力装置的发展具有重要意义。

HASSAN等[2,3]对B&W公司的19管直流蒸汽发生器模型内的给水丧失事故进行了数值模拟研究。刘建阁等[4]分别采用四种不同的两相流模型对同型直流蒸汽发生器流动传热特性进行分析。干依燃等[5]采用分布参数法建立了直流蒸汽发生器的一维均相流模型,利用自主开发的可自动分段计算热工-水力特性的仿真程序,研究其传热特性。赵孝等[6]对直流蒸汽发生器的稳态与瞬态运行特性进行数值模拟研究,获取了设备热工参数的振荡特征。

以上研究主要针对B&W的单层直管型直流蒸汽发生器,对采用双面加热结构的直流蒸汽发生器的仿真分析相对较少。所采用仿真程序的计算较为精确,但缺乏图形化界面,仿真结果的观察较为困难。

此外还有国外引进的专用的热工水力软件可用于双面加热型的该结构的蒸汽发生器计算,但仅可输入参数进行单体设备的稳态计算,无法与整个核动力系统装置进行耦合分析。

本文使用模块化、图形化建模的一体化仿真软件[7],以商用小型反应堆使用的小型一体化双面换热蒸汽发生器为研究对象,对其进行建模与仿真分析,得出其各个工况下的运行参数,并与专用软件得出的数据进行对比验证。

在蒸汽发生器中,一次侧反应堆冷却剂从上向下流入,在有效传热段,反应堆冷却剂被分为两部分,一部分在传热管的内管内流动,另一部分在传热管外与蒸汽发生器内壁的空间流动。由于整个过程中其温度均低于其饱和温度,因此一次侧冷却剂始终处于单相液态。

二次侧给水在给水泵压头的驱动下在套管环隙自下而上流动,在此过程中与一次侧的冷却剂进行热交换。二次侧给水由过冷水被加热为过热蒸汽,经历了复杂的换热工况,包括单相液体对流换热、核态沸腾换热、干涸后换热以及单相蒸汽对流换热,随后由蒸汽发生器上部进入主蒸汽管道[8]。

蒸汽发生器的传热部分结构横截面示意图如图1所示,其管束采用交叉排布置,有利于增强内管内侧和外管外侧的一次侧冷却剂与位于内管与外管之间的二次侧给水的热交换。

图1 传热管结构示意图

2.1 一次侧传热分析

由于一次侧冷却剂的运行压力较高(约15 MPa),其在整个流动过程中无相变过程,始终处于液态,传热形式为单相对流传热。在此区间选择应用广泛的 Dittus-Boelter 公式[8]进行求解得到努赛尔数(),进而确定对流传热系数()[9]:

(2)

式中:f——一次侧冷却剂的雷诺数;

f——一次侧冷却剂的普朗特数;

——管直径,m;

——一次侧冷却剂导热系数;

——变物性修正系数,此处一次侧冷却剂为被冷却流体,=0.3。

2.2 二次侧传热分析

二次侧流体工质在蒸汽发生器中经历了复杂的相变过程,由过冷水变为过热蒸汽,整个传热管二次侧沿流体流动方向可分为预热段、蒸发段和过热段。其中,预热段又可细分为单相液体对流传热区和过冷沸腾传热区;

蒸发段可分为饱和沸腾传热区、强制对流蒸发区和缺液区;

过热段又可称为单相过热蒸汽区。其流动换热过程中的流体流型和温度分布如图 2所示[10]。

图2 传热管二次侧流动传热流型和温度分布示意图[5]

2.2.1单相液体对流传热区

二次侧流体入口处的传热管壁面过热度低于流体发生沸腾所需的过热度,此时二次侧流体不发生沸腾,该区域内流体温度不超过其饱和温度,传热依靠单相自然对流进行。此区域传热形式与一次侧冷却剂相同,对流传热系数同样使用Dittus-Boelter公式进行计算[11]。

2.2.2过冷沸腾传热区

随着二次侧流体继续沿传热管流动,当壁面过热度达到沸腾起始点(ONB)所需过热度时,流体发生沸腾,进入过冷沸腾区。此时液体温度小于其饱和温度,而传热管内壁温高于水的饱和温度,部分流体被加热汽化形成汽泡,并混合在主流中一起向上流动,此时流型为泡状流。此区域的对流传热系数可选用Pradanovic等的经验公式[11]:

或Shah经验公式[12]:

式中:l——液体的对流传热系数;

tp——两相汽液混合物的对流传热系数,W/(m2·℃);

和——无量纲的沸腾数和Jakob数;

g、f——气体和液体的密度,kg/m3;

——普朗特数;

p——定压比热容,J/(kg·℃);

——汽化潜热,J/kg;

*——流体在饱和温度的管壁处的含气率[11]。

2.2.3饱和沸腾传热区

当流体继续被加热至当前压力下的饱和温度时,液体进入饱和泡核沸腾状态,温度不再变化。随着汽泡数量增多,流型逐渐由泡状流转变为弹状流。当流速和含汽率达到某一定值后,流型由弹状流转变为环状流。在整个饱和沸腾传热区内,由于汽泡对流动的扰动加大,换热系数大大提升。该区域的传热系数计算公式可扩展到下一个区域[10]。

2.2.4强制对流蒸发区

随着二次侧流体不断吸收一次侧的传热,使得两相流流速不断提高,含汽率不断增加,附着在管内壁表面的液膜不断变薄,从而使得流体进入两相强迫对流区。热量从一次侧流体传递到传热管壁和汽液混合物分界面,在此过程中伴随着液态水的蒸发。此时热交换的形式主要为蒸发吸热,传热系数仍不断升高,流体温度和壁面温度基本不变。

在饱和沸腾区和强制对流蒸发区,传热系数均可采用J.C.Chen公式[13]进行计算:

(9)

式中:——饱和水的表面张力,N/m;

f——饱和状态下水的导热系数,W/(m·℃);

pf——饱和状态下水的定压比热容,J/(kg·℃);

f——饱和状态下水的动力黏度,Pa·s;

w——传热管壁面温度,℃;

s——饱和温度,℃;

w——流体在w温度下的饱和压力,Pa;

和——无量纲核态沸腾抑制因子[11]。

2.2.5缺液区

随着流体继续被加热,管内壁面上的液膜随着蒸发而越来越薄直至完全蒸发。此时,流体中的液态水在流体中呈雾状分布,流型转变为滴状流。近壁面处为汽液混合物,液体温度仍保持不变,而汽核温度开始上升,此处称为干涸点。从干涸点到过热蒸汽起始点之间的流动过程称为缺液区。当汽流中的液相完全蒸发殆尽时,流体全为过热蒸汽,此时传热方式为蒸汽的单相对流传热[10]。

在缺液区对流传热系数的计算采用米罗波利斯基公式:

式中:g——汽态流体的雷诺数;

g——饱和蒸汽的运动黏度;

l——饱和水的运动黏度,m2/s;

w——普朗特数[11]。

2.2.6单相汽对流区

在此传热区域中,二次侧流体工质全部转化为汽相状态,不存在任何液相流体工质。此时只存在壁面与过热蒸汽之间的气相对流换热。此区域内的换热计算仍然使用Dittus- Boelter公式。

以双面换热蒸汽发生管、单元结构、紧凑高效新型蒸汽发生器为研究对象,其热工水力的主要参数(额定工况下)如表1所示。

表1 热工水力参数表

参考相关文献,根据设备的实际结构,利用程序中的基本模块进行可视化建模,采用节点(node)和管道(branch)模块构建设备的一次侧和二次侧流道,采用热构件(heat structure)模块构建传热管的内管和外管管壁[15]。综合考虑仿真计算速度及精度等因素,将蒸汽发生器传热管沿传热管长度分为10个控制体节点,每个控制体高度为0.2 m。设备建模模型如图3所示。

在程序中针对两相流的热力学计算数学模型主要有三种,即均方程模型、五方程模型和六方程模型。在由于蒸汽发生器的二次侧存在复杂的相变过程。因此,采用精度最高的六方程数学模型进行计算[14]。在传热过程中,软件根据流体状态选取对应的模型进行计算。

图3 仿真模型

模型验证主要考虑其流动和传热性能的准确性。分别在不同负荷工况下进行仿真,并与蒸汽发生器热工水力计算的专用程序的温度计算结果进行对比,验证模型的准确性和可靠性。本文主要针对蒸汽发生器 100%、90%、80%、70%、60%、50%、40%、30%和20%负荷条件的稳态工况进行模拟,根据设计参数列出了上述稳态下的边界条件,如表2所示。

表2 不同负荷下蒸汽发生器边界条件

续表

4.1 100%负荷热工参数分析

使用搭建的模型进行仿真计算,得出的蒸汽发生器一次侧和二次侧流体温度和焓值沿传热管轴向的分布,如图4~图7所示。同时还得出蒸汽发生器双层传热管壁的温度与二次侧传热系数沿传热管轴向的分布,如图 8、图 9所示。

图4 100%负荷下一次侧温度分布趋势

图5 100%负荷下一次侧焓值分布趋势

图6 100%负荷下二次侧温度沿传热管高度变化趋势

图7 100%负荷下二次侧焓值沿传热管高度变化趋势

图8 100%负荷下传热管管壁温度沿传热管高度变化趋势

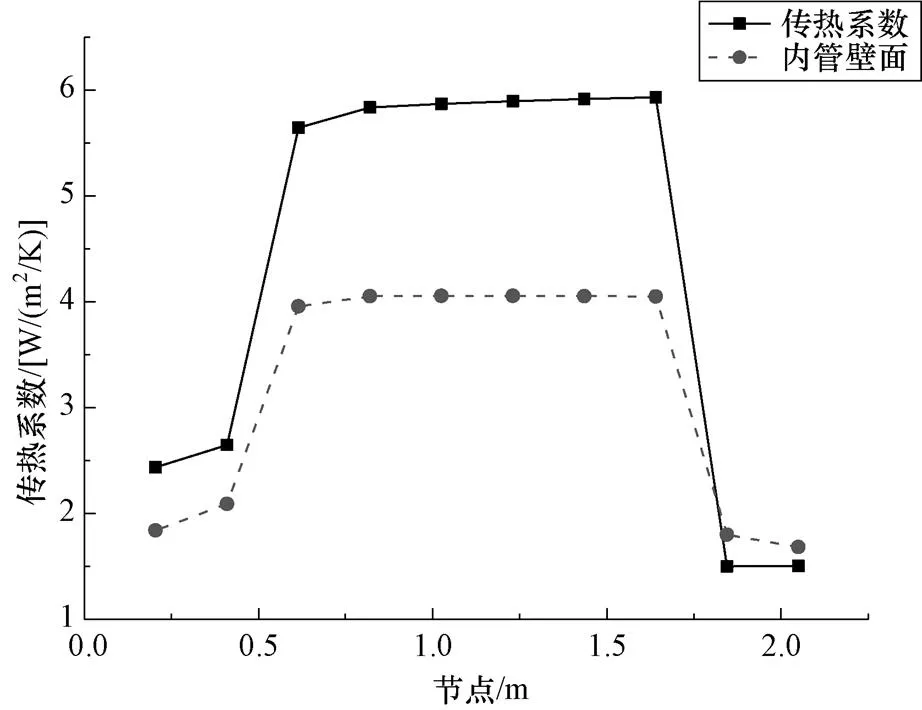

图9 100%负荷下二次侧传热系数沿传热管高度变化趋势

仿真结果表明,内管内和外管外的一次侧流体在自上而下的流动过程中,其温度和焓值逐渐降低,与之接触传热管壁面温度随着高度降低而降低。二次侧流体自下而上流动,在预热段,流体温度逐渐上升至饱和温度,与其接触的传热管壁面温度同样呈上升趋势;

在蒸发段,流体温度基本保持在当前压力下的饱和温度,传热管壁面温度维持不变,焓值继续上升,在此区域内二次侧传热系数达到最大值;

当液体被完全蒸干后,进入过热段,二次侧流体为单相蒸汽状态,传热系数下降,流体温度与传热管壁面温度持续上升。

将仿真模型与专用程序计算所得的一次侧和二次侧的热工参数的变化进行对比,温度计算的偏差较小,而焓值计算最大偏差存位于二次侧蒸发段,其主要原因可能是两种程序计算得出的两相区传热系数存在差异。

4.2 不同负荷条件下热工水力参数的变化

根据表2中的参数,改变模型的边界条件,得出其不同负荷下一二次侧流体的出口温度变化曲线,如图10所示。并将温度计算结果与专用程序进行对比。图中可看出,在设备一次侧和二次侧流体入口温度给定的前提下,一次侧出口温度随负荷降低而升高,二次侧出口温度随负荷降低先升高后降低,在60%负荷下达到最大值。计算表明仿真程序模型和专用程序的温度分布随负荷变化的趋势一致,且计算结果相对误差均不超过0.5%。因此可验证仿真程序建立的模型可以较为精确地得出不同负荷下流经设备的流体温度变化特性。

图10 不同负荷下一次、二次侧出口温度变化曲线

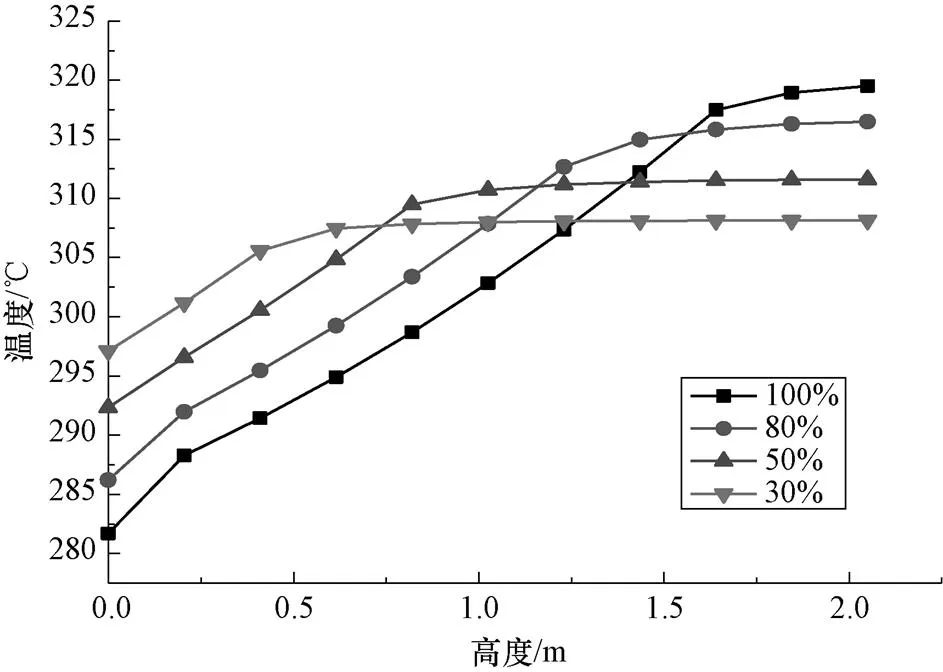

分别列出100%、80%、50%、30%负荷下,计算得出的一次侧温度、二次侧温度及二次侧焓值沿传热管自下而上的分布,如图11~图14所示。

图11 不同负荷下外管外一次侧流体温度分布

图12 不同负荷下内管内一次侧温度分布

图13 不同负荷下二次侧流体温度分布

图14 不同负荷下内管内二次侧焓值分布

图中可看出,由于给水流量随着负荷降低而降低,其被加热至过热蒸汽所需的传热量也随之降低,导致一次侧流体温度变化范围变小。而单位流量的二次侧流体获得的热量随着负荷降低而增加,导致升温更快,发生汽化的饱和温度点前移。蒸汽发生器传热管三个换热分区的有效长度发生较大变化:预热段和蒸发段的长度缩短,过热段的长度增加。在过热段二次侧流体全部变为过热蒸汽,此区域的换热依靠单相蒸汽的对流换热和传热管壁面的辐射换热,传热性能相比两相蒸发段大大降低,二次侧流体温度和焓值的上升趋势趋于平缓。此趋势符合文献[11]及[16]的计算结果。

本文利用系统级仿真软件建立了一种新型蒸汽发生器的仿真模型,并对多个稳态运行工况下的流动换热性能进行模拟仿真,分析了一次侧冷却剂和二次侧给水/蒸汽的各项热工参数,并与专用计算程序进行对比验证。结果表明,其图形化的仿真模型能够快速、准确且直观地模拟出设备的实际运行工况,其计算结果的趋势与理论分析及参考文件相符:

(1)二次侧传热系数在预热段较低,在蒸发段显著增加,并在强制对流蒸发区达到最大,进入过热段液体蒸干后传热过程趋于恶化,传热系数急剧减小。

(2)额定工况下的仿真计算得出的流体、壁面温度沿传热管轴向高度分布与理论分析相符,并得到了专用计算软件的验证。

(3)在设计的边界条件下二次侧出口温度随负荷变化而变化,在60%负荷时达到最大值。

(4)随着负荷降低,蒸汽发生器传热管二次侧预热段和蒸发段长度随之缩短,过热段长度增加。

(5)蒸干位置处壁面不再有液体的润湿,传热能力大大降低,导致蒸干位置处壁温出现急剧上升的现象。

仿真结果详细分析了设备的工作特性,可为其设计和改进提供数据支持,同时对相关一回路及二回路系统的设计具有借鉴意义。

[1] 孙中宁.核动力设备[M].哈尔滨:哈尔滨工程大学出版社,2004:23.

[2] Hassan Y A,Morgan C D.Steady-state and transient prediction of a 19-tube once-through steam generator using RELAP5/MOD1[J].Nuclear Technology,1983,60(1):143-150.

[3] Hassan Y A.Thermal hydraulic predictions of a 19-tube once-through steam generator test using TRAC-PF1[C].Proceedings of the Winter Annual Meeting of the ASME.Miami,Florida,USA:ASME,1985.

[4] 刘建阁,陈军,孙吉良,等.两相流模型在直流蒸汽发生器热工水力分析中的比较研究[J].原子能科学技术,2016,50(3):430-439.

[5] 干依燃.基于均相流模型的直流蒸汽发生器换热性能仿真[D].哈尔滨工业大学,2016:10.

[6] Technical Research Centre of Finland.APROS Advanced Process Simulation Software[EB/OL].http://www.vtt.fi/index.jsp?Lang=en.html. 2017.

[7] 赵孝,白宇飞,张震,等.直流蒸汽发生器稳态与瞬态特性数值模拟[J]核动力工程,2020,41(6):8-13.

[8] 陈兴华.直流蒸汽发生器建模与控制方法研究[D].哈尔滨工业大学,2009:9-12.

[9] Damsson C,Anglart H.Influence of axial power distribution on dryout:Film-flow models and experiments[J].Nuclear Engineering and Design,2010,240(6):1495-1505.

[10]许余,皇甫泽玉,胥建群,等.直流蒸汽发生器建模与仿真研究[J].核动力工程,2021,42(1):154-160.

[11]丁宏大.考虑流动阻力的直流蒸汽发生器换热性能仿真[D].哈尔滨工业大学,2018:13-20.

[12] Forster H K,Zuber N.A I Ch E.Journao,1955,1(4):531-535.

[13]刘荆飞,康积涛.基于 MATLAB/SIMULINK 的电力系统动态仿真分析[J].东北电力技术,2007,28(10):16-20.

[14]刘思瑶.“华龙一号”核电二回路建模与仿真研究[D].重庆大学,2019:11-14.

[15] Klemen Debelak,Luka Štrubelj.Comparing Analysis of Loss of Coolant Accident on Bethsy Facility with Apros 6.05 and 6.06[J].Journal of Energy,2019,68(2-3):148-155.

[16]刘建阁,彭敏俊,张志俭,等.套管式直流蒸汽发生器稳态特性分析[J].哈尔滨工程大学学报,2009,30(7):757-762.

Analysis of Modeling and Simulation of Advanced Once-Through Steam Generator

YE Zhu1,CHENG Xiang1,LIU Wei1,CAI Zhiyun1,REN Yun1,SUN Qi2,*

(1. Science and Technology on Reactor System Design Technology Laboratory,Nuclear Power Institute of China,Chengdu of Sichuan Prov. 610041,China;

2. Xi’an Thermal Power Research Institute Co.,Ltd.,Xi’an of Shannxi Prov. 710054,China)

Based on the structure and operational characteristic of a new type of steam generator,a graphical model is designed using simulation software.Operating parameters of the casing once-through steam generator is simulated under different load condition.The thermal hydraulics characteristic is analysed and compared to the specific program.The simulating results fit theoretical analysis,showing that the steam generator can be simulated correctly and precisely.Reference and guidance can be provided for the design of dual layer heat transfer once-through steam generator and related systems.

Steam generator;

Graphics modeling;

Simulation software;

Thermal hydraulic;

Simulation and analysis

TM623.4

A

0258-0918(2022)06-1337-08

2021-10-23

叶竹(1989—),男,四川成都人,工程师,硕士,现主要从事核动力装置系统设计方面研究

孙琦,E-mail:sunqi@tpri.com.cn

猜你喜欢冷却剂热工传热系数核电站主冷却剂泵可取出部件一体化吊装检修工艺探索水泵技术(2022年3期)2022-08-26热工仪表自动化安装探讨的认识通信电源技术(2018年5期)2018-08-23智能控制在电厂热工自动化中的应用通信电源技术(2018年5期)2018-08-23反应堆冷却剂pH对核电厂安全运行影响研究中国核电(2017年1期)2017-05-17冷却剂泄漏监测系统在核电厂的应用中国核电(2017年1期)2017-05-17新型铝合金节能窗传热系数和简化计算新型建筑材料(2016年9期)2016-12-19智能控制在电厂热工自动化中的应用通信电源技术(2016年3期)2016-03-26聚乳酸吹膜过程中传热系数的研究中国塑料(2015年2期)2015-10-14冷却剂管道取样管焊缝裂纹分析焊接(2015年8期)2015-07-18遗传神经网络对水平通道流动沸腾传热系数的预测原子能科学技术(2015年1期)2015-05-25