杜风娇,刘建刚,张小凯,梁珍瑛

(武夷学院 机电工程学院,南平 354300)

只有3 mm的飞虱若虫在跳跃时,一条腿上的轮齿与另一侧腿上的轮齿相互啮合传动,驱动两只腿能以相同的角速度完成同步传动。正是因为有了后腿上这对齿轮的啮合,它可以把在跳跃时双腿产生的误差减小到30 μs,而其传动的力由后腿来提供。后腿内侧的齿轮通过相互啮合来驱动身体,跳跃到所设定的目标地点,从而完成跳跃的一系列动作。Gregory Sutton等[1]通过对飞虱若虫阶段的后腿内侧啮合齿轮的研究,首次揭开了齿轮在昆虫跳跃动作中使用的神秘面纱。

目前国内外学者在齿轮的齿形齿廓[2-4]、齿轮仿生组织结构[5]、接触疲劳性能[6]、双圆弧齿轮啮合性能[7-8]等方面进行了大量的研究。卢海涛[9]通过对齿面进行仿生表面形态的选取,研究了齿轮的耐磨性和疲劳寿命,发现仿生齿轮的耐磨性比普通齿轮要好,仿生齿轮齿面上的凹坑具有可改变齿轮啮合摩擦时产生的磨削的运动状态,明显降低了齿轮的磨粒磨损现象,提高了齿轮的使用寿命。石丽娟[10-11]通过研究树干根部与地面衔接的生长外形设计出了一种载荷分布合理、应力分布更低的仿生齿轮,较常规的渐开线齿轮具有更低的接触应力,其主要原因是仿生齿轮的齿廓的改变,使得啮合刚度有了明显的提高。

尽管渐开线齿廓被广泛应用于机械行业,且优点明显,但是,新型齿廓的研究一直没有停滞,尤其是在高精密机械的传动与应用方面,以及一些依据渐开线无法设计的带尖点和小曲率半径的非圆节曲线齿轮。本文根据一种飞虱若虫后腿的齿廓形状,提出一种仿生齿廓齿轮。

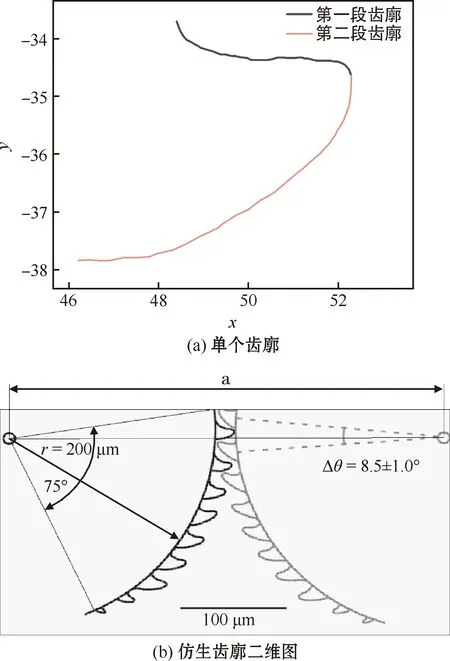

图1所示是文献[1]的作者利用高清高速摄像机获得的飞虱若虫后腿齿廓形状及昆虫后腿齿廓。

图1 飞虱若虫后腿齿廓形状

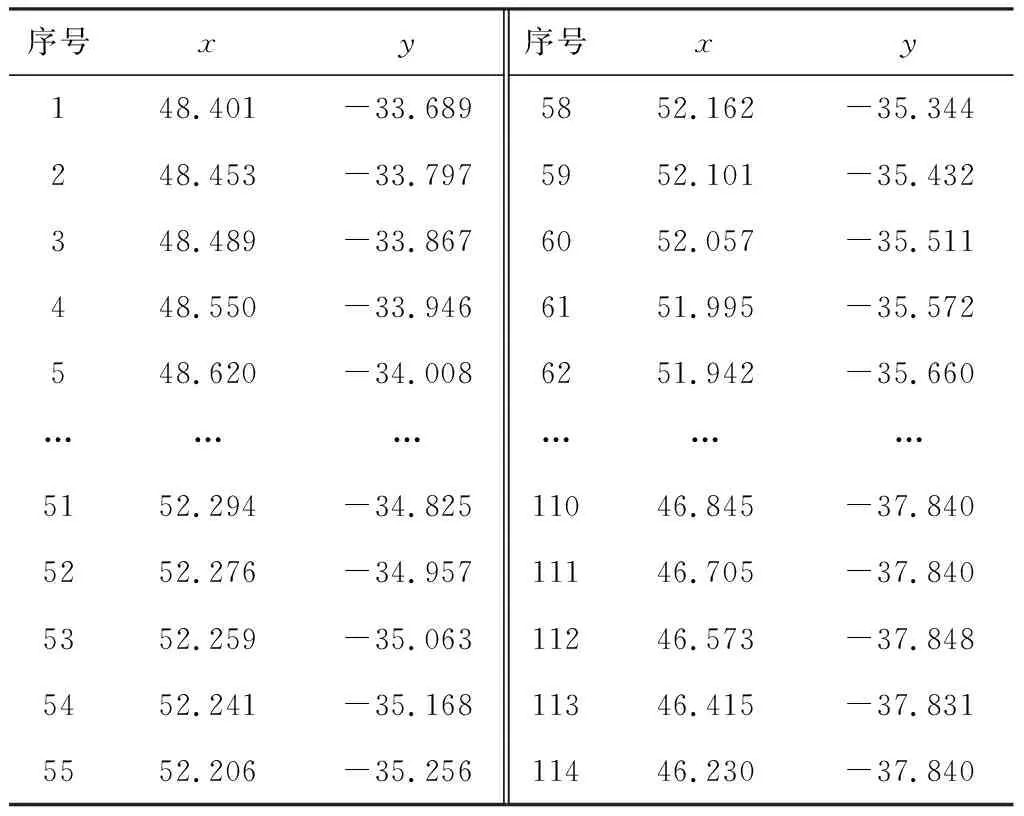

该齿廓分为第一、二段齿廓及圆角过渡部分,图1中ρfillet为过渡圆角的半径。利用图形处理技术,提取齿廓轮廓边缘点坐标,对单个齿廓提取了114个坐标点数,其部分数值如表1所示。

表1 仿生昆虫进化齿轮齿廓的坐标点

根据提取的坐标点数据,结合Matlab数据工具箱,采用8阶傅里叶级数进行拟合:

(1)

式中:a0、ai、bi、w均为傅里叶级数的拟合系数;

i为傅里叶级数(i=1,2,…,8)。

拟合结果如图2所示。拟合的参数为:

第一段齿廓:a0=-530.6,a1=-912.5,b1=-98.2,a2=-706.6,b2=-154.6,a3=-456.2,b3=-153.5,a4=-241.1,b4=-112,a5=-101.2,b5=-61.37,a6=-31.99,b6=-24.54,a7=-6.891,b7=-6.53,a8=-0.7868,b8=-0.8958,w=0.8145;

第二段齿廓:a0=1.167e+11,a1=1.252e+11,b1=-1.666e+11,a2=-4.105e+10,b2=-1.419e+11,a3= -7.691e+10,b3=-2.92e+10,a4=-2.984e+10,b4=1.885e+10,a5=-9.145e+08,b5=1.124e+10,a6=1.894e+09,b6=1.68e+09,a7=3.494e+08,b7=-7.107e+07,a8=1.02e+07,b8=-2.145e+07,w=0.1727。

将图2两段拟合的齿廓曲线进行相连,得到如图3(a)所示单个齿轮齿廓形状。

图2 齿廓坐标拟合

图3 仿生齿廓齿轮

依据傅里叶函数及其系数,拟合的单个齿廓形状如图3(a)所示,图3(b)为文献[1]仿生齿廓结构参数。将图3(b)仿生齿廓等比例放大20倍进行研究分析,并应用该仿生齿廓设计一对齿轮,其参数为:齿数z=10,中心距a=8 mm,齿宽B=2 mm,基圆半径r=4 mm,单个齿廓的角度Δθ=8.5±1.0°,设计出齿轮模型,图4所示为1/4模型的扇形齿轮。齿轮材料参数如下:密度为7 850 kg/m3,杨氏模量为205 GPa,泊松比为0.3。

图4 三维模型

为对比仿生齿廓与渐开线齿廓齿轮在同等载荷时的应力情况,分别取一个仿生齿廓的轮齿和一个标准渐开线齿轮的轮齿,赋予相同的材料及载荷,在ANSYS中进行有限元仿真分析。以从动轮回转轴线为中心,施加顺时针、大小为4 N·mm的扭矩,主动轮转速分别为0.05 rad/s和0.1 rad/s时,两组不同齿廓齿轮接触应力和截面应力的变化情况如图5~12所示。

图5 仿生齿轮转速0.05 rad/s时接触应力

图6 渐开线齿轮转速0.05 rad/s时接触应力

图7 仿生齿轮转速0.05 rad/s时截面应力

图8 渐开线齿轮转速0.05 rad/s时截面应力

图9 仿生齿轮转速0.1 rad/s时接触应力

图10 渐开线齿轮转速0.1 rad/s时接触应力

图11 仿生齿轮转速0.1 rad/s时截面应力

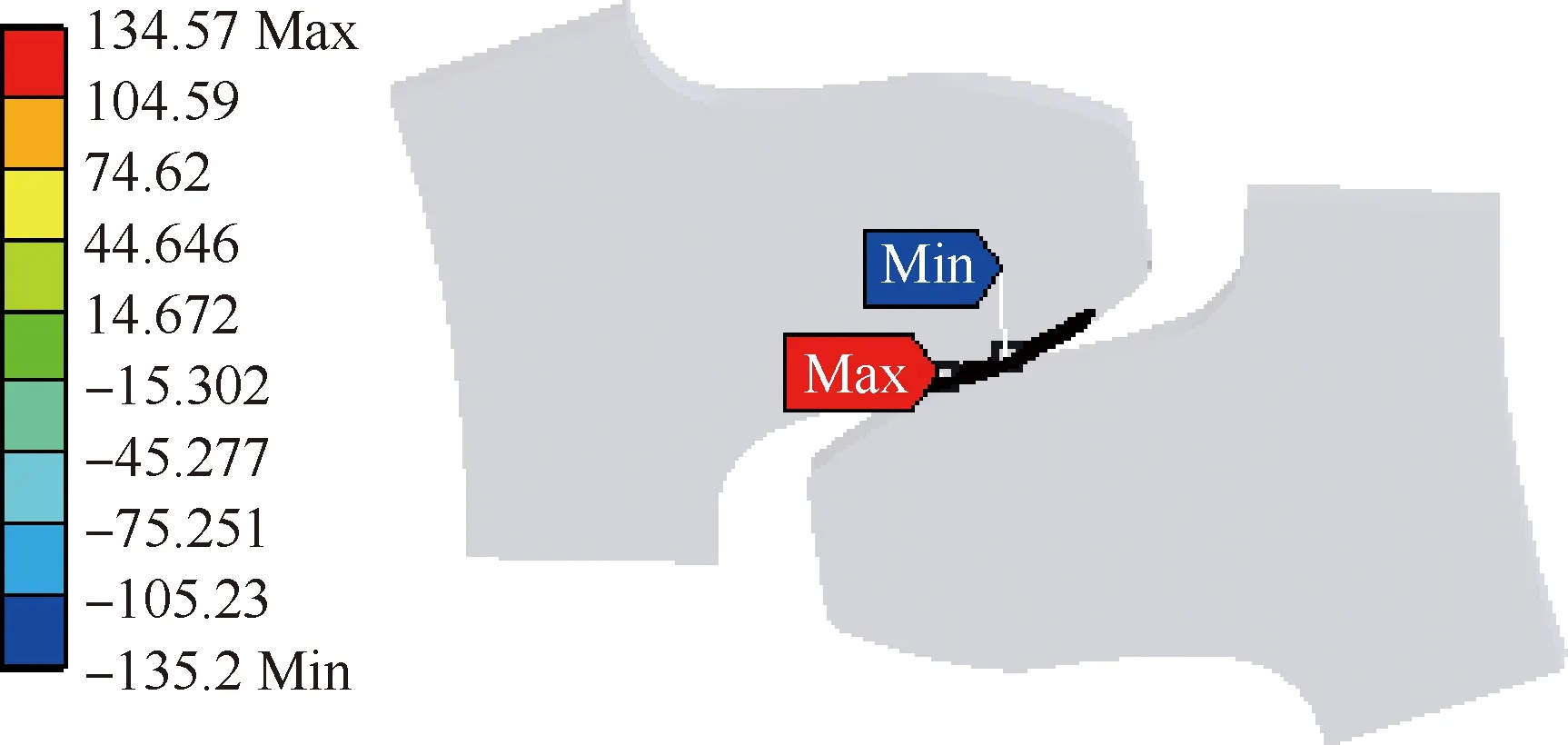

图12 渐开线齿轮转速0.1 rad/s时截面应力

从图5、图6可以看出,仿生齿廓的齿轮在转速0.05 rad/s时,啮合传动阶段在齿根啮合点出现38.948 MPa的接触应力,该应力为最大接触应力,而标准渐开线齿轮在转速为0.05 rad/s时,啮合点的最大接触应力为108.64 MPa。图7、图8是两种齿轮在转速为0.05 rad/s时的截面应力云图,图11、图12是转速为0.1rad/s的截面应力云图,由4幅图可知,随着主动轮转速的增大,仿生齿廓的齿轮和标准渐开线齿轮在啮合传动时的截面应力也随之增大,但是渐开线齿廓的增幅明显大于仿生齿廓。

通过图9、图10可知,在主动轮的转速为0.1 rad/s时,仿生齿廓齿轮出现的最大接触应力为172.64 MPa,渐开线齿轮出现的最大接触应力为217.36 MPa。从图11和图12中可以看出,仿生齿廓的齿轮在转速为0.1 rad/s时,出现的最大截面应力为123.53 MPa,而渐开线齿轮出现的最大截面应力为134.57 MPa。由图9和图10可以看出,渐开线齿廓和仿生齿廓在相同载荷工况下,仿生齿廓接触应力比渐开线齿廓应力更小。因此,仿生齿廓齿轮的强度优于渐开线齿轮的强度。

根据仿生齿廓和渐开线齿廓的模型,设置主动轮旋转速度为30(°)/s,设置齿轮旋转3周,计算标准渐开线和仿生齿廓对应从动轮旋转角位移如图13和14所示。

图13 标准渐开线齿轮三周期角位移曲线

图14 仿生昆虫进化齿轮三周期角位移曲线

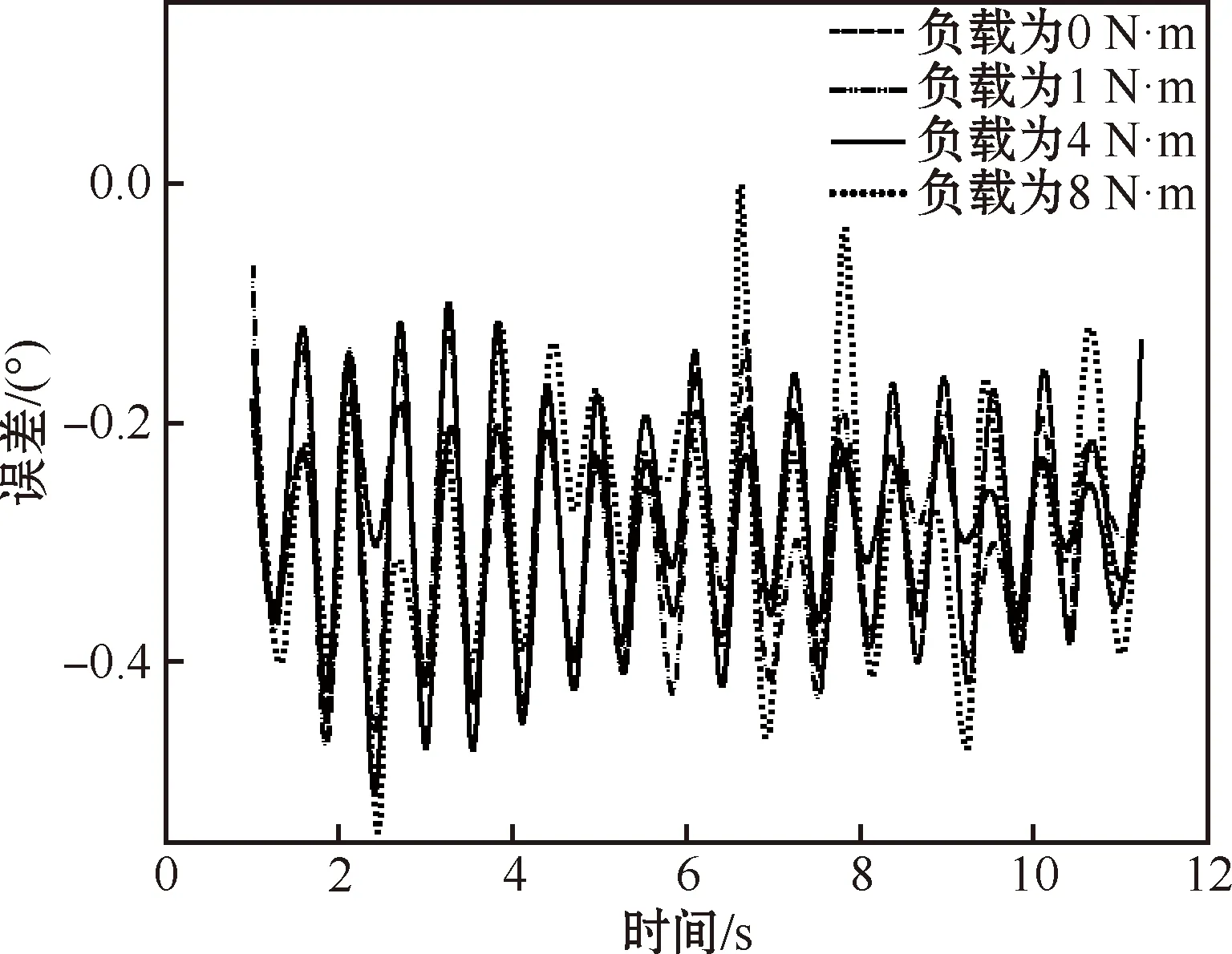

由图13和14可知,标准的渐开线齿廓和仿生齿廓从动齿轮的角位移曲线相同。为进一步验证仿生齿廓的可行性,分别对仿生齿廓齿轮的从动轮和标准渐开线齿廓齿轮的从动轮添加0 N·m、1 N·m、4 N·m、8 N·m的扭矩负载,啮合的主动轮的旋转副添加一个速度为30(°)/s的驱动,设置仿真时间为36 s,在有限元仿真软件中对两组齿轮分别进行运动学仿真后,两种齿轮的从动轮啮合旋转的角位移,分别减去理论的角位移可得出两种齿廓在不同载荷的误差曲线如图15、16所示。

图15 不同负载下仿生昆虫进化齿轮从动轮误差曲线

图16 不同负载下标准渐开线斜齿轮从动轮误差曲线

从图15、16可以看出,两种齿廓随从动轮载荷的增大,对应的角位移误差增大,即便从动轮空载,由于齿轮自身的重力作用,两种从动轮角位移也存在一定的角位移误差。对比发现齿廓线分两段拟合的仿生齿廓,其不同载荷的传动误差与渐开线齿廓传动误差相当,而传动误差与仿生齿廓模型的精度相关。本文对仿生齿廓仅采用两段齿廓线进行拟合,随仿生齿廓线拟合段数增大(模型精度的提高),仿生齿廓模型更精确,产生的传动误差也会更小。通过不同载荷的误差分析进一步证明了仿生齿廓在齿轮传动应用的可能性。

本文根据文献[1]提供的照片,提出了一种新型仿生齿廓。利用Matlab数据工具箱,采用傅里叶级数对仿生齿廓形状曲线进行拟合,设计了一种新型仿生齿廓,同时设计了新型仿生齿廓齿轮传动机构。利用有限元软件对该机构分析了其表面的接触应力和不同载荷下新型齿廓的传动误差,最后验证了该新型仿生齿廓设计和应用是可行的。

猜你喜欢动轮角位移齿廓一种压电驱动的角位移微动平台设计与优化机电信息(2021年17期)2021-07-01新型悬臂式掘进机从动轮装置的设计装备机械(2020年3期)2020-09-29发动机扭转减振皮带轮的匹配试验研究内燃机与配件(2020年22期)2020-09-10圆柱齿轮齿廓偏差有效长度L_AE的几何解析及计算公式推导时代农机(2020年1期)2020-04-30非接触式磁力驱动旋转机构的磁特性仿真分析中国设备工程(2019年7期)2019-05-10谐波传动双圆弧共轭齿廓的优化设计组合机床与自动化加工技术(2019年3期)2019-04-08基于离散小波变换方法的信号去噪应用研究课程教育研究·学法教法研究(2018年14期)2018-08-11渐开线齿廓链轮梳齿刀的设计制造技术与机床(2017年11期)2017-12-18六圆弧齿廓螺旋齿轮及其啮合特性制造技术与机床(2017年3期)2017-06-23C空间中肢体参数的测量方法光学仪器(2016年5期)2017-01-12